ЗАО "Элма-Малахит"

ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА ПЛАСТИН ФОСФИДА ГАЛЛИЯ

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ ПЛАСТИН ФОСФИДА ГАЛЛИЯ.

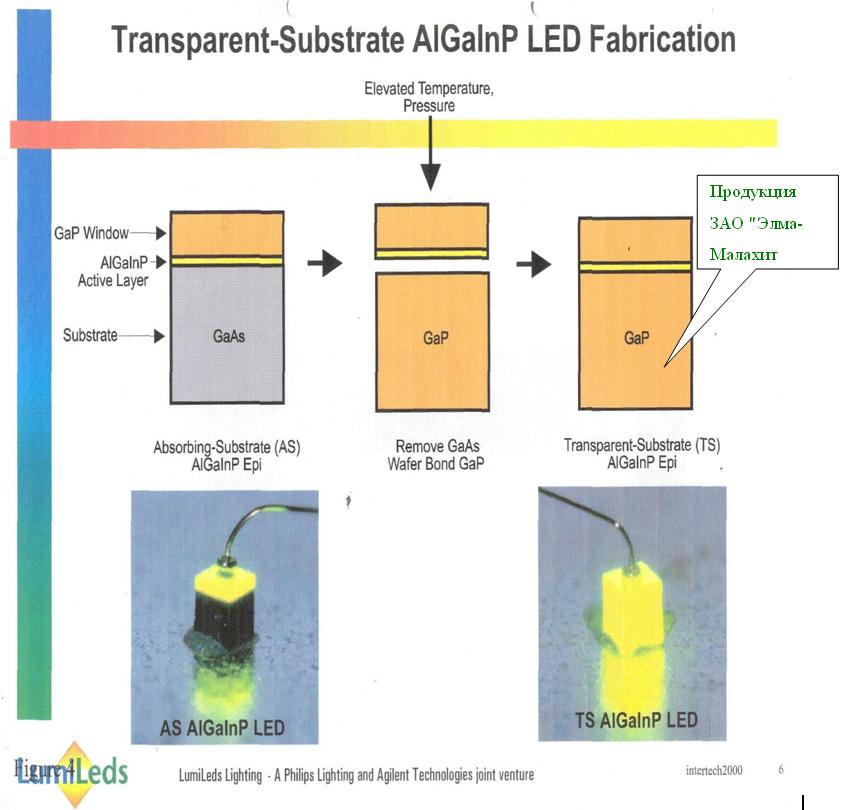

Фосфид галлия является основным материалом для изготовления светодиодов красного, красно-оранжевого, оранжевого и желтого свечения. В меньшей мере GaP в настоящее время применяется для производства желто-зеленых светодиодов, так как светодиоды на основе гетероэпитаксиальных структур InGaN/GaN обладают значительно лучшими излучательными характеристиками в этом диапазоне длин волн. Таким образом, светодиоды на основе фосфида галлия совместно с аналогичными приборами на основе отмеченных гетероструктур InGaN/GaN перекрывают весь спектральный диапазон видимого излучения, что открывает широкие возможности при изготовлении изделий отображения информации и светотехники.

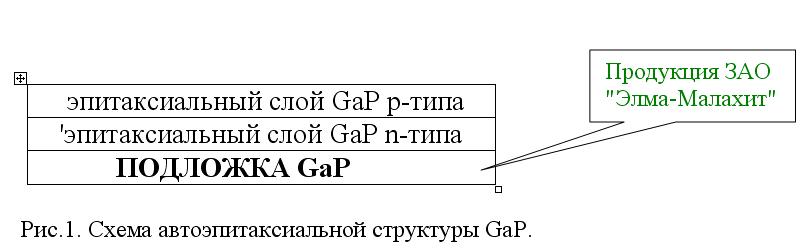

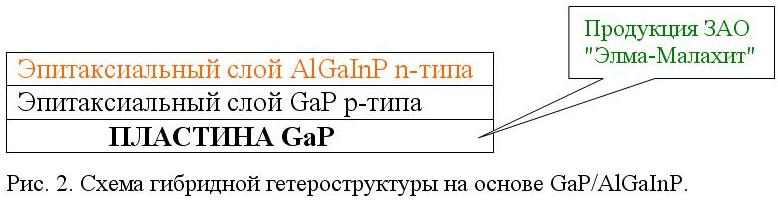

При изготовлении светодиодов пластины GaP используются или как подложки для выращивания автоэпитаксиальных (рост слоев фосфида галлия на подложках из того же материала) структур, излучающих в красном и желто-зеленом диапазоне длин вол,- рис.1, или как основание композиции гибридных гетероструктур для мощных светодиодов красного-желтого диаразона излучения-рис.2.( при создании такой структуры методом термосвязывания соединяются две ее составляющие-пластина GaP с предварительно выращенным на ней эпитаксиальным слоем фосфида галлия р-типа проводимости и эпитаксиальный слой AlGaInP, выращенный на впоследствии удаленной подложке арсенида галлия-рис.3).

Производством пластин фосфида галлия занимаются около 15-ти компаний (в основном фирмы Японии). ЗАО "Элма-Малахит" занимает одну из лидирующих

позиций на мировом рынке в производстве пластин фосфида галлия -3-место по объему выпуска (после компаний "Sumitomo" и "Shouwa Denki", Япония) и 2-е по

качеству продукции (после "Sumitomo"). Потребителем продукции ЗАО "Элма-Малахит" является крупнейший производитель светодиодов -компания "Philips LumiLeds", США, а также фирмы Тайваня, Китая и Сингапура.

Рис.3. Схема изготовления гибридной гетероструктуры на основе GaP/AlGaInP.

2. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПЛАСТИН ФОСФИДА ГАЛЛИЯ.

Технологическая схема производства пластин фосфида галлия включает в себя следующие ключевые переделы:

2.1. СИНТЕЗ ПОЛИКРИСТАЛЛИКРИСТАЛЛИЧЕСКОГО GaP.

Синтез поликристаллического фосфида галлия осуществляют из элементарных источников - красного фосфора и металлического галлия. Фосфор, находящийся в кварцевой ампуле, сообщающейся с объемом реакционной камеры, испаряется и виде паров поступает в зону расплава галлия (температура 17000С), где происходит его растворение в расплаве и насыщение последнего фосфором до концентраций, соответствующих началу кристаллизации раствора (раствора фосфора в галлии). Цель операции - получить однородный по стехиометрии (составу) материал, свободный от примесей, так как от этих параметров поликристаллического материала в определяющей мере зависит выход годных монокристаллов GaP.

В свою очередь, качество синтезированного поликристалла фосфида галлия -рис.4 -помимо уровня чистоты исходных веществ зависит от совершенства и состояния технологического оборудования (точность поддержания температуры в зоне синтеза, качество нагревателя и конструкционных элементов). Имеющееся в ЗАО "Элма-Малахит" оборудование для синтеза поликристаллического GaP-установка "Волна" рис.5 - физически устарело и требует частого ремонта. В силу этого оно не отвечает задачам развития производства, и необходимо доукомплектование последнего еще одной еденицей оборудования для синтеза поликристалла, но уже разработанного на основе технологического и производственного опыта предприятия и укомплектованного современными элементной базой и системой управления и контроля.

Рис. 4. Поликристаллический фосфид галлия.

2.2. ВЫРАЩИВАНИЕ МОНОКРИСТАЛЛОВ GaP.

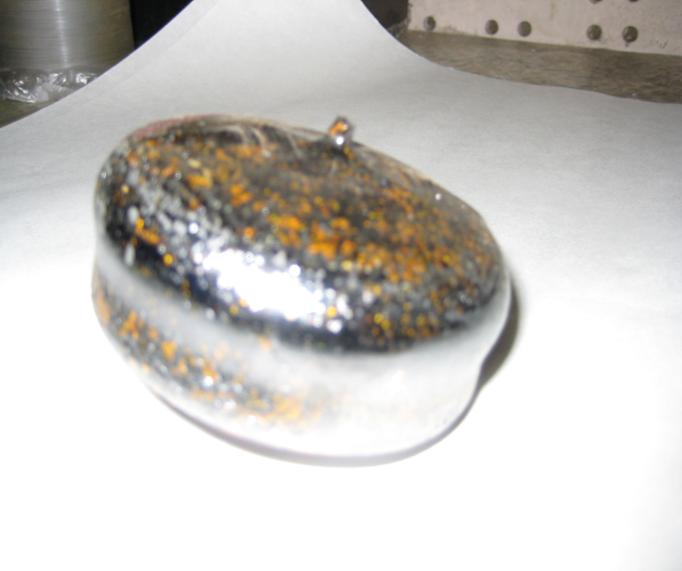

Выращивание монокристаллов фосфида галлия -рис.6 -осуществляется по методу Чохральского из раствора-расплава из-под слоя флюса (термически обработанная борная кислота), предотвращающего испарение фосфора. Производство реализовано на оборудовании - рис.7-, изготовленном на основе разработок ЗАО "Элма-Малахит". Парк оборудования старый и не позволяет увеличить производство монокристаллов до необходимых объемов; кроме того, на большинстве едениц оборудования невозможно реализовать прогрессивные технологические решения, обеспечивающие совершенствование качества монокристаллов GaP и сокращение издержек производства. В связи с этим перед предприятием стоит задача оснащения современным ростовым оборудованием (установки выращивания монокристаллов) и оборудованием, обслуживающим технологический процесс (установка подготовки флюса и система подготовки кондиционной воды для охлаждения установок выращивания монокристаллов).

Рис.6. Монокристаллический GaP.

Рис.7.Установка выращивания монокристаллов GaP "Фотон".

2.3.РЕЗКА МОНОКРИСТАЛЛОВ НА ПЛАСТИНЫ.

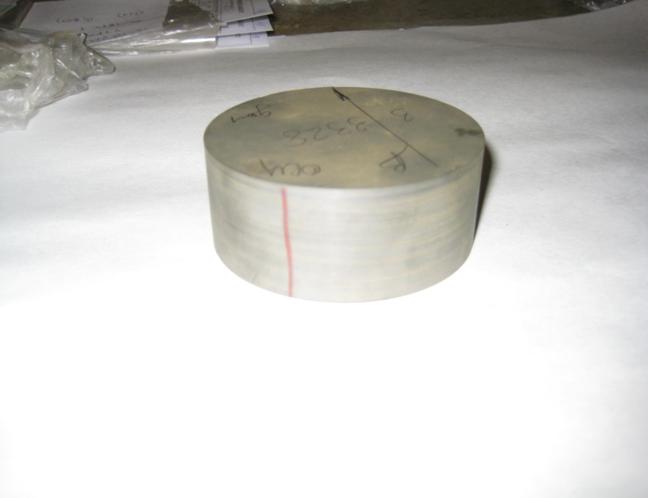

Данный передел включает в себя операции подготовки монокристаллов к резке (калибровка кристаллов по его длине до необходимого диаметра-рис.8. отрезание контрольных шайб для контроля структурных и электрофизических параметров монокристаллов, формирование ориентационных базовых срезов -рис.9, служащих для идентификации рабочей и нерабочей сторон пластин, ориентация торцов монокристаллов в заданной спецификацией кристаллографической плоскости,), собственно разрезание монокристаллов на пластины, отмывка пластин после резки и формирование боковой поверхности.

Рис. 8. Монокристалл GaР после калибровки

Рис. 9. Монокристалл GaP полностью подготовленный к процессу разрезания.

Этот передел практически полностью оснащен современным технологическим оборудованием: разрезание монокристаллов на пластины осуществляется на станках многопроволочной резки производства фирмы Takatori (Япония) -рис.10, для формирования боковой поверхности пластин используются станки, разработанные и изготовленные ЗАО "Элма-Малахит" -рис.11, по своему уровню соответствующие лучшим зарубежным образцам аналогичного класса. Производственные мощности по технологическому оборудованию соответствуют поставленным перед

предприятием задачам, однако необходимо доукомплектование данного передела контрольно-измерительным оборудованием: оборудование для измерения

электрофизических параметров пластин методом Ван-дер-Пау и оборудование для контроля ориентации пластин и монокристаллов (рентгеновский дифрактометр)

Рис.10. Станок проволочной резки MWS-45SN.

Рис.11. Станок формирования боковой поверхности пластин.

2.4.ПОЛИРОВАНИЕ ПЛАСТИН GaP.

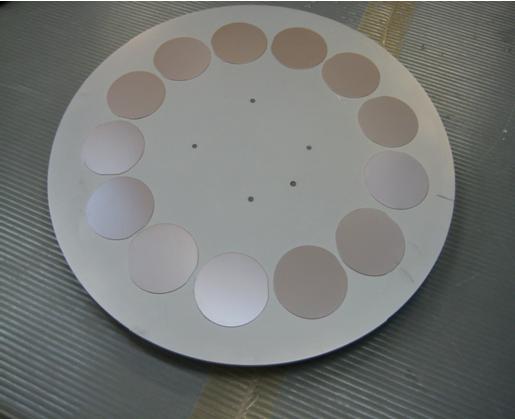

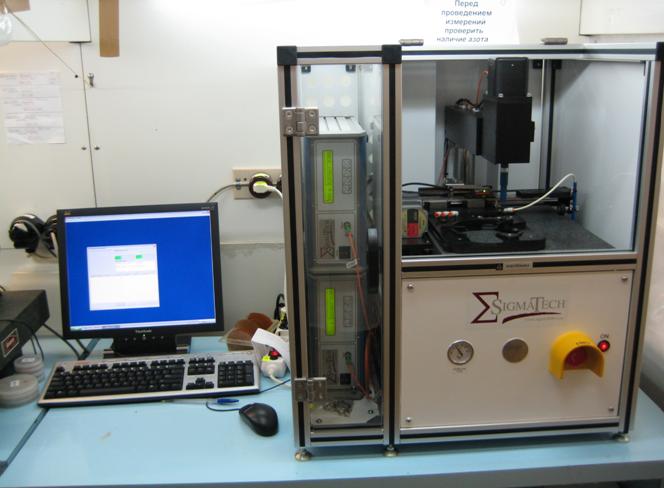

Полирование пластин фосфида галлия осуществляется по приклеечной односторонней технологии на станках производства фирмы "SpeedFam"-рис.12 Технология полирования пластин фосфида галлия ЗАО "Элма-Малахит " представляет собой процесс групповой обработки, т. е. реализуется одновременное полирование партии (7-14пластин в зависимости от их диаметра), наклеенных на кассету-носитель -рис. 13, закрепленную в шпинделе полировального станка .Пресс для приклейки пластин, разработанный и изготовленный ЗАО "Элма-Малахит" представлен на рис.14. Приклейка пластин осуществляется при помощи специального разработанного состава, стойкого к среде в которой происходит полирование пластин.После окончания процесса полирования пластины склеиваются с кассеты-носителя - рис.15, отмываются при помощи органических растворителей от приклемвающего состава. Далее пластины проходят визуальный контроль качества поверхности и конечных геометрических параметров. Для измерения последних в рамках программы развития производства участок полирования был оснащен современным контрольно-измерительным оборудованием-установка контроля геометрических параметров пластин "UltraMap-100S" производства фирмы "Sigma Tech.", США - рис.16.

.Производственные мощности соответствуют поставленным задачам по увеличению объемов производства.

Рис. 13. Кассете-носитель с приклеенными пластинами.

Рис. 14. Пресс для приклейки пластин на кассету носитель

Рис.16. Установка контроля геометрических параметров пластин "Ultra Map-100S"

2.5 ФИНИШНАЯ ОТМЫВКА ПЛАСТИН GaP.

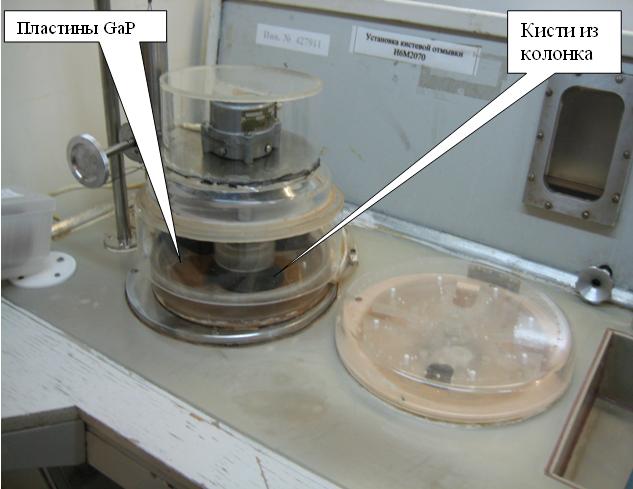

В настоящее время процедура финишной отмывки пластин осуществляется с использованием ультразвуковых ванн -рис.17- и кистемоечных машин-рис.18. Оборудование изношенно и не обеспечивает постоянство качества поверхности пластин. Ситуация усугубляется также непостоянством качества используемой деионизованной воды и отсутствием современного оборудования для контроля качества поверхности.

Рис.17. Ультразвуковые ванны для отмывки пластин.

Рис. 18. Установка кистевой отмывки пластин GaP.

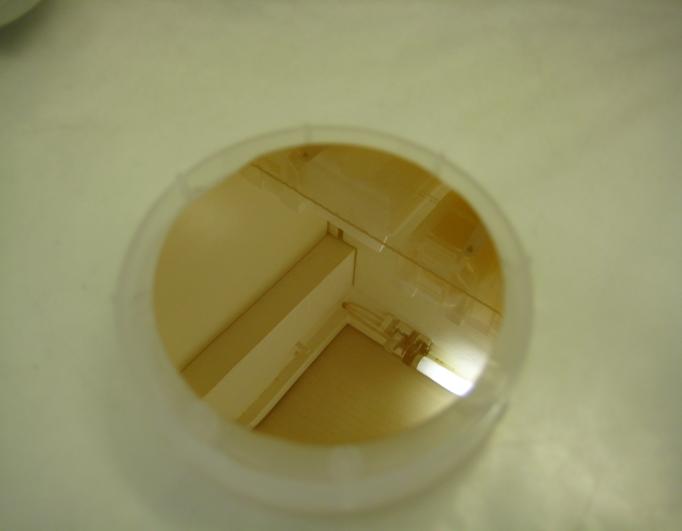

Рис. 19. Готовая пластина фосфида галлия.

3.ОСНОВНЫЕ ЗАДАЧИ И ПУТИ СОВЕРШЕНСТВОВАНИЯ

ПРОИЗВОДСТВА ПЛАСТИН ФОСФИДА ГАЛЛИЯ.

Основной задачей ЗАО "Элма-Малахит" на ближайшие годы является удержание лидирующих позиций на рынке производителей пластин фосфида галлия в условиях постоянно растущей конкуренции. Решение этой задачи предприятие связывает с увеличением объемов производства на базе совершенствования качества производства и выпускаемой продукции. С этой целью предполагается переоснащение производства более современным оборудованием и создание условий для сокращения его издержек.

Главный технолог ЗАО "Элма-Малахит" Цыпленков И. Н.

В связи с реорганизацией ЗАО «Элма-Малахит» оборудование и технология производства поликристаллов, монокристаллов и пластин арсенида галлия, фосфида галлия и индия передано в ООО «ЮниСаф-Малахит». Ведущие специалисты - технологи перешли из ЗАО «Элма-Малахит» в ООО «ЮниСаф-Малахит» и продолжают решать проблемы, связанные с улучшением качества выпускаемой продукции.

Главный технолог ООО «ЮниСаф-Малахит» Елсаков В. Г.